Filtro elettro magnetico per un produttore europeo di ceramiche

By chameleon | 02 Marzo 2023

Un importante produttore tedesco di ceramiche sta pulendo gli smalti ceramici con un filtro elettro magnetico ad alta intensità progettato e prodotto da Bunting. L’efficace rimozione di componenti magnetici fini riduce gli scarti del prodotto finito e aumenta la luminosità della superficie.

Bunting è uno dei leader mondiali nella progettazione e nella produzione di separatori magnetici, separatori a correnti indotte, metal detector e separatori elettrostatici. Gli stabilimenti di produzione europei di Bunting si trovano a Redditch, appena fuori Birmingham, e a Berkhamsted, entrambi nel Regno Unito.

Filtri elettro magnetici ad alta intensità

Il filtro elettro magnetico è uno dei metodi più efficaci per rimuovere il ferro fine e i minerali paramagnetici problematici da barbottine e smalti ceramici. L’efficienza di separazione di questa tecnologia è significativamente migliore rispetto ai separatori magnetici permanenti, come le trappole separatrici e le configurazioni a cartuccia magnetica.

I filtri elettro magnetici sono costituiti da una bobina elettro magnetica posizionata attorno a un nucleo centrale cavo contenente una matrice magnetica (serie 400) in acciaio inox di varie forme. L’efficientissima bobina progettata al computer genera un campo magnetico ad alta intensità che si intensifica sui punti della matrice creando la forza magnetica necessaria per separare le particelle paramagnetiche dal fango.

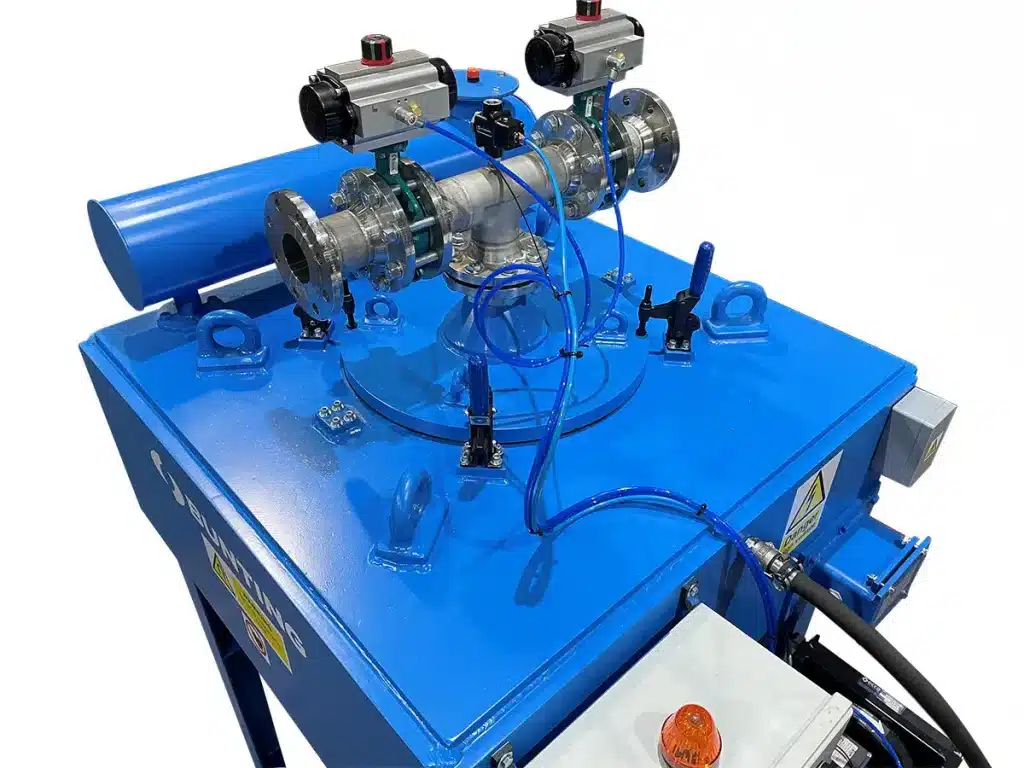

L’involucro rettangolare in acciaio che racchiude la bobina magnetica intensifica il campo magnetico nel centro cavo della bobina. Le valvole, montate sulla parte superiore e inferiore del filtro elettro magnetico, si chiudono e si aprono in una sequenza temporizzata controllata per l’alimentazione e lo scarico del prodotto, nonché per la pulizia della matrice con acqua e aria.

In funzione, lo smalto o la barbottina per ceramica attraversano il contenitore centrale, riempito di matrice magnetica in acciaio inossidabile. Il campo magnetico del filtro elettro magnetico si intensifica sui punti taglienti della matrice, consentendo la cattura di particelle magnetiche fini come ferro libero e minerali magnetici.

Dettagli del progetto

Il modello di filtro proposto è il HIF225-50, che unisce grandi portate ad un campo magnetico di fondo di circa 6,500 gauss all’interno del contenitore centrale. I punti della matrice aumentano il campo magnetico di fondo fino a quattro volte, con i modelli da 6,500 gauss che generano campi di picco superiori a 2 Tesla.

Il modello HIF225-50 ha un’altezza di 2015 mm, una profondità di 1590 mm e una larghezza di 1140 mm e pesa circa 4,6 tonnellate.

In funzione

La produzione dura circa 60 minuti. In modo automatico, grazie ad un pannello di controllo dedicato, il sistema di valvole interrompe l’alimentazione, deviando lo smalto nel serbatoio di alimentazione, mentre viene avviato il ciclo di pulizia. Ciò comporta lo scarico dei componenti magnetici catturati dal contenitore e la pulizia della matrice che dura circa due minuti. Il controllo consente di regolare i tempi di sequenza per adattarsi alla lavorazione di un’ampia varietà di smalti ceramici. In questo progetto, l’HIF225-50 gestisce 3-4 tonnellate all’ora di smalto con il 64% di solidi.

“Se il ferro fine e i minerali magnetici non vengono rimossi dallo smalto ceramico, causano difetti superficiali e scolorimento”, ha spiegato Phil Tree, direttore delle vendite di Bunting. “In questo progetto lavoriamo con uno dei principali produttori di ceramica del mondo. Comprendono la necessità e i vantaggi della rimozione automatica di tutti i componenti magnetici, possibile solo con un filtro elettro magnetico.”

Telefono: +39 348 7323838

E-mail: sales.italy@buntingmagnetics.com